摘要:调节阀检验是确保工业流程精确控制的关键环节。通过对调节阀的严格检测和性能评估,确保其在各种工作条件下能够稳定、可靠地运行。这一环节对于维护工业生产的连续性和稳定性至关重要,有助于提高产品质量和生产效率。通过精确的调节阀控制,工业流程能够得以有效调整和优化,从而实现生产过程的自动化和智能化。

本文目录导读:

调节阀作为工业流程中精确控制的关键设备,其性能和质量对生产过程的稳定性和产品质量具有重要影响,对调节阀进行定期检验至关重要,本文将详细介绍调节阀检验的重要性、步骤、方法及注意事项。

调节阀检验的重要性

调节阀在工业生产中扮演着重要的角色,其性能直接影响到生产线的运行效率和产品质量,随着工业技术的不断发展,对调节阀的性能要求也越来越高,定期进行调节阀检验,可以确保调节阀的性能满足生产需求,避免因性能问题导致的生产事故和产品质量问题,调节阀检验还可以及时发现潜在的安全隐患,防止事故的发生,保障生产安全。

调节阀检验的步骤

1、准备工作:收集调节阀的相关资料,包括设计文件、使用说明书、运行记录等,了解调节阀的型号、规格、使用范围及运行状况。

2、外观检查:检查调节阀的表面是否有损坏、腐蚀、积碳等现象,检查阀体、阀盖等部件是否完好。

3、泄露测试:对调节阀进行泄露测试,检查阀门各密封部位是否有泄露现象。

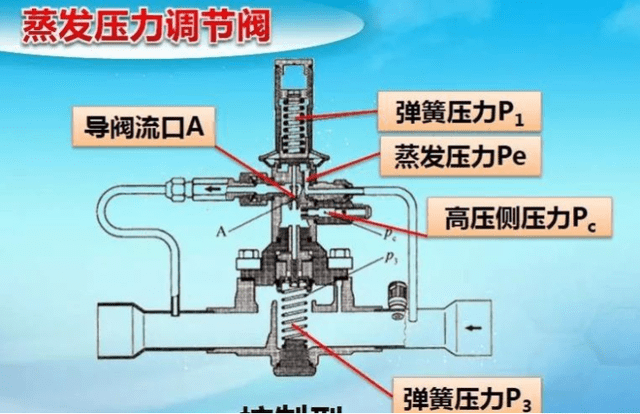

4、性能测试:对调节阀进行性能测试,包括开启关闭试验、流量测试、压力测试等,以验证调节阀的性能是否满足设计要求。

5、记录与分析:记录检验过程中的数据,进行分析和处理,判断调节阀的状态是否良好。

6、维修或更换:根据检验结果,对调节阀进行维修或更换,确保调节阀处于良好状态。

调节阀检验的方法

1、静态检查:检查调节阀的零部件是否完整、无损坏,包括阀体、阀瓣、密封件等。

2、动态调试:对调节阀进行动态调试,检查其在不同工作条件下的性能表现,如开启关闭速度、流量稳定性等。

3、压力测试:通过施加压力,检查调节阀的密封性能及承压能力。

4、流量测试:通过测量流量,检查调节阀在不同工况下的流量特性。

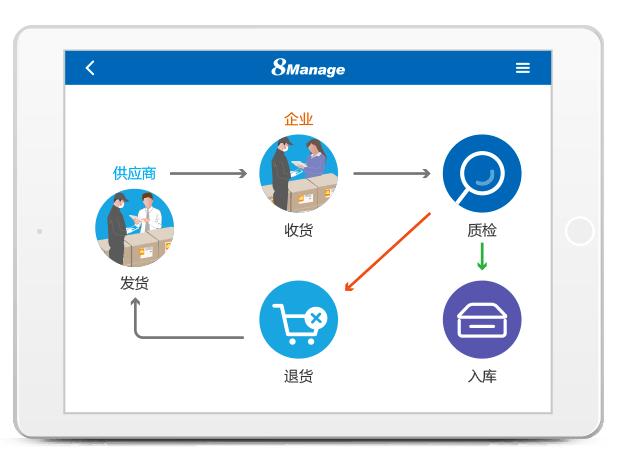

5、自动化检验:利用自动化检测设备对调节阀进行在线检测,提高检验效率和准确性。

调节阀检验的注意事项

1、安全第一:在进行调节阀检验时,应严格遵守安全操作规程,确保人员和设备安全。

2、遵循标准:检验过程中应遵循相关标准和规范,确保检验结果的准确性。

3、细心细致:检验过程中应细心细致,避免遗漏关键部位的检查。

4、维护保养:定期对调节阀进行维护保养,延长其使用寿命。

5、专业培训:检验人员应具备相应的专业知识和技能培训,确保检验工作的准确性。

调节阀检验是确保工业流程精确控制的关键环节,通过定期进行检查、测试和分析,可以确保调节阀的性能满足生产需求,避免因性能问题导致的生产事故和产品质量问题,检验过程中应遵循相关标准和规范,确保检验结果的准确性,企业应加强对调节阀检验的重视,投入足够的资源,确保调节阀处于良好状态,为生产线的稳定运行提供有力保障。

1、建立健全的调节阀管理制度:企业应建立完善的调节阀管理制度,明确检验周期、检验标准、检验方法等,确保调节阀的检验工作有序进行。

2、加强培训:定期对检验人员进行专业知识和技能培训,提高检验水平和准确性。

3、采用先进的检测设备:积极引进先进的检测设备和技术,提高检测效率和准确性。

4、加强维护保养:加强调节阀的维护保养工作,及时发现并解决问题,延长调节阀的使用寿命。

5、建立档案:建立调节阀档案,记录调节阀的使用、检验、维修等情况,便于管理。

调节阀检验是确保工业流程精确控制的关键环节,企业应加强对调节阀检验的重视,建立健全的管理制度,采用先进的检测设备和技术,加强培训和维护保养工作,确保调节阀处于良好状态,为生产线的稳定运行提供有力保障。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...