摘要:本文探讨了羧酸盐在酸化过程中析出羧酸沉淀的化学反应现象,指出如果不加以控制和管理,可能会导致损失。文章将讨论如何有效避免这一过程中的损失,通过适当的方法和措施,确保羧酸盐在酸化过程中的稳定,减少羧酸沉淀的生成,从而提高化学反应的效率和产品质量。

本文目录导读:

理解羧酸盐酸化过程

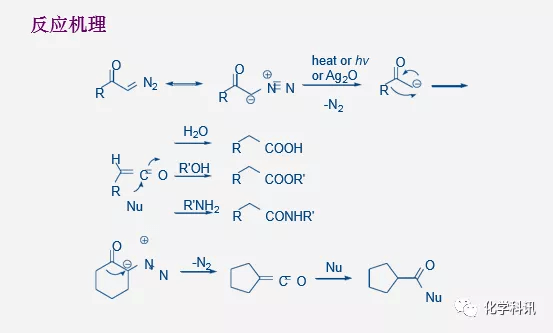

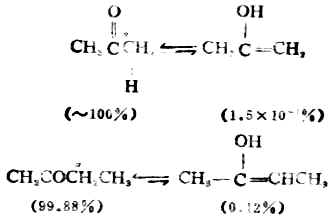

在羧酸盐酸化过程中,随着酸的加入,羧酸盐逐渐转化为羧酸,形成沉淀,这个过程涉及到化学反应平衡的移动,需要理解反应机理和影响因素,以便更好地控制反应过程。

选择合适的反应条件

选择合适的反应条件是避免损失的关键,要控制反应温度,过高的温度可能导致反应速度过快,产生大量沉淀,造成损失,应根据具体情况选择合适的反应温度,控制酸化的速率也很重要,过快地加入酸可能导致局部浓度过高,产生大量沉淀,应采用逐步加入酸的方式,使反应平稳进行。

优化实验操作

实验操作对避免损失也有很大影响,要保持良好的搅拌,充分的搅拌可以使酸与羧酸盐充分接触,促进反应的进行,也可以减少局部浓度过高的情况,降低产生大量沉淀的风险,要注意沉淀的收集,沉淀形成后,应及时进行分离和收集,在收集过程中,应避免沉淀的损失,可以通过改进沉淀收集装置,如使用漏斗、离心机等工具,提高收集效率。

使用化学添加剂

在某些情况下,可以添加一些化学添加剂来避免损失,可以添加一些表面活性剂来降低界面张力,减少沉淀的形成,还可以添加一些络合剂,与羧酸形成络合物,降低羧酸的溶解度,从而减少沉淀的产生,使用化学添加剂需要注意其安全性和适用性,避免引入新的污染物或影响产品质量。

合理设计实验方案

在实验开始前,应设计合理的实验方案,要明确实验目的和要求,根据实验目的和要求,选择合适的反应条件和操作方法,要进行预实验,预实验可以帮助我们了解反应情况,进一步优化实验条件,要设置对照组实验,通过对照组实验,可以了解各种因素对实验结果的影响,从而更好地控制实验过程。

实例分析

以某化工厂羧酸盐酸化过程为例,该厂在酸化过程中采用了逐步加酸、控制温度和良好搅拌等方法,成功避免了羧酸沉淀的损失,该厂还使用了络合剂作为添加剂,进一步减少了沉淀的产生,通过优化实验方案和操作管理,该厂提高了产品质量和收率,降低了生产成本。

避免羧酸盐在酸化过程中析出羧酸沉淀的损失是一个重要的研究课题,通过选择合适的反应条件、优化实验操作、使用化学添加剂和合理设计实验方案等方法,可以成功避免损失,在实际生产过程中,应根据具体情况选择合适的操作方法,不断提高产品质量和收率,降低生产成本。

建议与展望

为了更好地避免羧酸盐酸化过程中羧酸沉淀的损失,建议进一步研究羧酸盐的化学反应机理和影响因素,可以探索新型的添加剂和技术,如新型表面活性剂、超声波技术等,以提高羧酸盐酸化过程的效率和产品质量,还可以开展跨学科合作,借鉴其他领域的研究成果,为解决这一问题提供更多的思路和方法。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...